Na što pripaziti kod laserskog rezanja nehrđajućeg čelika

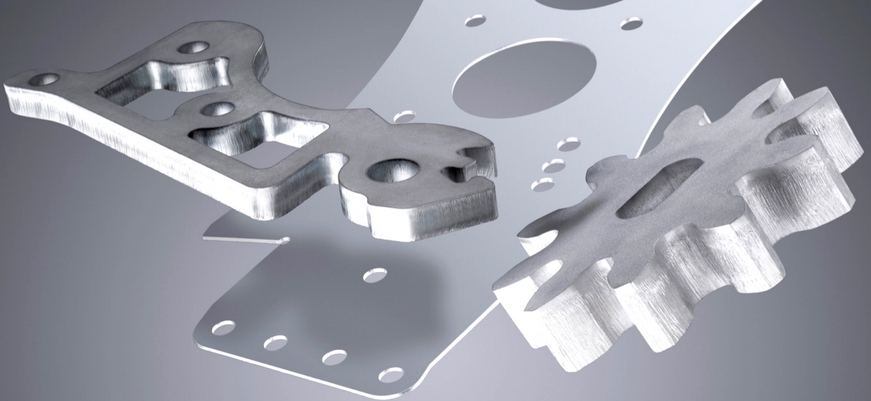

Kada tražite dobavljača za lasersko rezanje nehrđajućeg čelika, razlika između dobrog i lošeg reza vidi se tek na gotovim dijelovima. U članku objašnjavamo kako odabir između kisika i dušika, postavki stroja i kvalitete lima utječe na rub, cijenu i rok isporuke.

Koliko ste puta vidjeli lijep detalj od nehrđajućeg čelika na stroju, ogradi ili fasadi – dok pogled ne padne na rub koji je požutio, plav ili hrapav? Upravo se na rubu vidi je li nehrđajući čelik rezan pod pravim uvjetima i s pravim plinom.

Nehrđajući čelici danas su standard u industriji: od prehrambene i farmaceutske proizvodnje, preko građevine i brodogradnje, do energetike i dizajna interijera.

No za razliku od „običnog“ čelika, nehrđajući čelik je osjetljiviji na toplinu i pogrešan odabir pomoćnog plina pri rezanju. To direktno utječe na izgled, korozijsku otpornost i kasnije procese poput zavarivanja ili pasivacije.

U nastavku prolazimo kroz ključne stvari na koje treba pripaziti kod laserskog rezanja nehrđajućeg čelika – kada birati kisik, kada dušik i što sve utječe na kvalitetu reza u praksi.

Zašto je nehrđajući čelik poseban pri laserskom rezanju?

Nehrđajući čelik je čelik s dodatkom kroma (najčešće najmanje 10,5–12 %). Upravo krom stvara zaštitni, pasivni sloj na površini koji usporava ili sprječava koroziju. Taj sloj je vrlo tanak, ali ključan za dugotrajnost konstrukcije.

Kod laserskog rezanja događa se da laserska zraka visoke energije lokalno zagrijava i tali metal te stvara zonu utjecaja topline oko samog reza. U kombinaciji s kisikom može nastati oksidni sloj i promjena boje (žuti, smeđi ili plavi tonovi oko reza).

Ako se nehrđajući čelik previše pregrije ili krivo reže, može se narušiti izgled, a lokalno i korozijska otpornost ruba. Kod dijelova koji ostaju vidljivi ili dolaze u kontakt s hranom, farmaceutskim proizvodima ili agresivnim medijima, to je posebno važno.

Kisik ili dušik – koji plin kada odabrati?

Pri laserskom rezanju nehrđajućeg čelika najčešće se koriste dva pomoćna plina: kisik (reaktivan plin) i dušik (plin koji stvara inertnu atmosferu). Odabir plina utječe na brzinu rezanja, izgled ivice, potrebu za dodatnom obradom i konačnu cijenu.

Kupac to u praksi osjeti kroz dvije stvari: koliko brzo će dobiti dijelove i koliko će dodatnog posla biti oko brušenja, čišćenja i pripreme rubova za ugradnju ili zavarivanje.

Rezanje nehrđajućeg čelika kisikom

Kisik reaktivno sudjeluje u procesu rezanja. Osim što otpuhuje talinu iz reza, dodatna toplina nastaje i zbog oksidacije metala. To ima nekoliko posljedica: veće brzine rezanja kod određenih debljina, nastanak oksidnog sloja na rubu reza te promjena boje ruba (žuto, smeđe, ponekad plavo). U pravilu je potrebna dodatna obrada (brušenje, pjeskarenje) ako je rub vidljiv ili se zavaruje u zahtjevnijim primjenama.

Kisik je dobar izbor kod debljih limova od nehrđajućeg čelika gdje je prioritet brzina rezanja i kada se rez ne vidi u gotovoj konstrukciji ili se svakako planira dodatno strojno obraditi. U situacijama kada oksidni sloj ne remeti funkciju ili kasnije procese, racionalno je koristiti kisik jer je po metru reza često povoljniji.

Međutim, treba računati na to da niža cijena reza može značiti više ručnog rada kasnije – posebno ako se naknadno pokaže da rub ipak treba estetski dotjerati ili bolje pripremiti za zavarivanje.

Rezanje nehrđajućeg čelika dušikom

Dušik ne reagira s metalom, već stvara inertnu atmosferu. Pri visokim tlakovima iz reza izbacuje rastaljeni metal bez dodatne oksidacije. Rezultat je čista, svijetla ivica reza bez oksidnog sloja i s minimalnom promjenom boje oko reza.

Dušik je logičan odabir za vidljive elemente od nehrđajućeg čelika – ograde, obloge, fasadne panele, dizajnerske detalje – gdje rub ostaje „na oku“ krajnjem korisniku. U prehrambenoj i farmaceutskoj industriji, industriji pića i drugim sektorima s visokim higijenskim zahtjevima, dušik je praktički standard upravo zato što ostavlja čist rub spreman za daljnju obradu, pasivaciju ili poliranje.

Dušik obično donosi nešto nižu brzinu reza i viši trošak procesa, ali smanjuje vrijeme i troškove kasnije pripreme površine. Kada se gleda cijeli proces – od rezanja do gotovog proizvoda – često je isplativiji za zahtjevnije projekte jer minimizira „skrivene“ sate rada u završnoj obradi.

Što sve utječe na kvalitetu reza nehrđajućeg čelika?

Kvalitetu reza ne određuje samo odabir plina. U praksi se mora uskladiti nekoliko ključnih čimbenika.

Prvo, važni su snaga i tip lasera. Moderni fiber laseri omogućuju brže rezanje i bolju kontrolu topline, posebno na tanjim limovima od nehrđajućeg čelika. Snaga lasera mora biti usklađena s debljinom i kvalitetom materijala – preslab laser usporava rez, a prejak može nepotrebno širiti zonu utjecaja topline.

Drugo, bitna je debljina i kvaliteta lima. Tanji limovi brže se režu, ali su osjetljiviji na deformacije i uvijanje. Valovit ili prljav lim otežava fokusiranje lasera i povećava rizik od nepravilnosti na rubu, zastoja u rezanju i dodatnih korekcija.

Treće, važnu ulogu ima zaštitna folija i površinska zaštita. Kod brušenih, poliranih ili dekorativnih limova od nehrđajućeg čelika zaštitna folija štiti površinu od ogrebotina. Potrebno je uskladiti vrstu folije, parametre rezanja i plin kako folija ne bi gorjela i onečistila rez dimom i naslagama.

Na kraju, tu su procesni parametri i kvaliteta nacrta. Brzina, fokus, tlak plina i visina rezne glave finim se podešavanjem usklađuju za svaku kombinaciju materijala i debljine. Male promjene u parametrima često znače veliku razliku u količini „perlica“ na donjoj ivici ili u širini zone obojenja. Precizan model u DWG/DXF formatu, jasno definirane tolerancije i informacije o daljnjim procesima (zavarivanje, brušenje, poliranje, plastifikacija) pomažu da se rezanje odmah optimizira za krajnju namjenu dijela.

Najčešće greške kod laserskog rezanja nehrđajućeg čelika – i kako ih izbjeći

U praksi se redovito ponavljaju isti problemi, a većinu njih moguće je izbjeći na vrijeme.

Jedna od čestih grešaka je pogrešan odabir plina. Za dijelove od nehrđajućeg čelika koji će ostati vidljivi ili ići u prehrambeni pogon, rezanje kisikom može značiti puno dodatnog posla oko brušenja i pripreme. Rješenje je da se u startu jasno definira da se traži rezanje dušikom te da se s dobavljačem prođe krajnja namjena dijelova.

Druga greška je podcjenjivanje toplinskog utjecaja. Pretjerane brzine ili nedovoljno optimizirani parametri dovode do šire zone obojenja i lokalnih deformacija. Iskusan operater zna kada treba usporiti, promijeniti fokus ili povećati tlak plina kako bi rub ostao stabilan, posebno kod tankih limova od nehrđajućeg čelika.

Treća greška je nečist ili loše skladišten materijal. Prljavština, ulja i korozija na limu otežavaju probijanje i povećavaju količinu dima i taline. Pravilno skladištenje i priprema limova preduvjet su kvalitetnog reza, bez obzira koliko je stroj moderan.

Na kraju, čest je problem nedovoljna komunikacija o kasnijim procesima. Ako dobavljač ne zna da će se dijelovi kasnije zavarivati u visokim higijenskim uvjetima ili polirati do visokog sjaja, možda neće koristiti optimalan plin i parametre. Dobro je već u fazi ponude naglasiti krajnju namjenu dijela i očekivanu završnu obradu.

Sigurnost i uvjeti rada pri rezanju nehrđajućeg čelika

Lasersko rezanje nehrđajućeg čelika generira dim i plinove koji mogu sadržavati metalne čestice i okside. Zbog toga je važno osigurati učinkovit odsis i filtraciju zraka na stroju, koristiti odgovarajuću osobnu zaštitnu opremu za operatere te redovito održavati sustave ventilacije i filtre.

Kontrola emisija nije važna samo radi zaštite ljudi, nego i radi stabilnosti procesa – čisti radni okoliš znači manje nečistoća na površini lima i manji rizik od defekata pri rezanju.

Zaključak: pravi plin i parametri – manji rizik, bolji rezultat

Lasersko rezanje nehrđajućeg čelika nije samo „još jedno rezanje lima“. Odabir između kisika i dušika, kvaliteta materijala, parametri procesa i iskustvo operatera zajedno određuju hoćete li dobiti dijelove s čistom, svijetlom ivicom spremnom za ugradnju – ili rubove koje treba dodatno brusiti, čistiti i popravljati.

Ako planirate projekt s limovima ili konstrukcijama od nehrđajućeg čelika, isplati se već u fazi nacrta uključiti stručnjake za lasersko rezanje. Tako možete unaprijed definirati vrstu plina, tolerancije i potrebnu završnu obradu te izbjeći neplanirane troškove i kašnjenja.

Imate konkretan nacrt ili ideju? Kontaktirajte nas i pošaljite nam tehničku dokumentaciju, a naš će tim predložiti optimalan način laserskog rezanja nehrđajućeg čelika (kisik ili dušik) i pripremiti ponudu prilagođenu vašem projektu.