10 savjeta za pravilno savijanje aluminija

Aluminij je lagan i lijep, ali za kvalitetno savijanje treba dobra priprema. Donosimo 10 brzih savjeta kako izbjeći oštećenja i dobiti čiste, ponovljive rezultate – od prvog uzorka do serije.

Uvod – zašto je savijanje aluminija posebno

Aluminij je lagan i reprezentativan, ali traži preciznu pripremu: različite legure ponašaju se različito, savijeni dio se zna malo “vratiti”, a površina se lako otisne. U nastavku su ključne smjernice koje pomažu da vaš dio odmah ispadne uredno i ponovljivo – spreman za seriju.

1) Odaberite leguru i stanje aluminija koje se dobro savijaju

Prvi korak je odabrati točnu leguru i stanje (temper) aluminija, npr. 5754-H22 ili 6061-T6. Neke kombinacije lakše se savijaju i podnose manji radijus, dok tvrđa stanja zahtijevaju veći radijus i pažljiviji odabir alata.

Kada su legura i stanje jasno navedeni, lakše je odrediti odgovarajući radijus i tehnologiju savijanja, smanjiti rizik pucanja te pripremiti preciznu ponudu i rok.

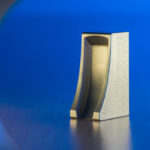

Savijanje aluminija predstavlja zahtjevan proces koji iziskuje preciznost i stručnost

2) Odaberite radijus koji čuva izgled i trajnost

Unutarnji radijus pregiba nije estetski detalj, nego ključ za dugotrajnost dijela. Kao polazna vrijednost preporučuje se radijus najmanje jednak debljini lima; za “tvrđa” stanja materijala radijus treba biti i veći.

Previše mali radijus često dovodi do mikropukotina i neravne površine (“narančina kora”), što se osobito vidi nakon daljnje obrade ili plastifikacije.

3) Potrebno je uskladiti smjer valjanja aluminijskog lima s planiranim pregibom

Aluminijski lim nema jednaka mehanička svojstva u svim smjerovima. Dodatno, dobro razumijevanje svojstava aluminija olakšava izbor pravilne orijentacije i radijusa. Savijanje poprečno na smjer valjanja obično smanjuje rizik od pucanja i nepravilnog kuta.

Na nacrtu je korisno jasno označiti smjer valjanja i uskladiti ga s linijom pregiba — osobito kod dugačkih, naizgled simetričnih elemenata gdje orijentacija lako promakne.

4) Predvidjeti i kompenzirati povrat kuta

Nakon savijanja kut se često neznatno promijeni (“vrati”). To se planira nad-savijanjem i precizno podešava na probnom uzorku ili kratkoj početnoj seriji.

Kada je kompenzacija jednom namještena, serijska proizvodnja teče stabilno — bez odstupanja od traženog kuta.

5) Izbor tehnologije savijanja prema toleranciji i izgledu

Savijanje u zraku (eng. air bending) koristi tri točke dodira (udarni alat, V-utor i lim). Fleksibilno je i brzo, ali obično ima veći povrat kuta.

Dosjedno savijanje (eng. bottoming) utiskuje lim do dna V-utora, smanjuje povrat i povećava ponovljivost, ali traži točno dimenzioniran alat i veću silu.

Precizno utiskivanje (eng. coining) postiže najmanji povrat i najtočniji kut, no zahtijeva najveću silu i može ostaviti izraženiji otisak na površini.

Tehnologiju je preporučljivo odabrati prema traženoj toleranciji kuta i očekivanoj estetici površine, kako bi dio bio i točan i vizualno uredan.

6) Točan razvijeni izrez od prvog puta (K-faktor i dodaci/odbitci na savijanje)

Ispravna razvijena duljina odnosno razvijeni izrez ovisi o K-faktoru (eng. K-factor) te o dodatku za savijanje i odbitku na savijanje. Te se vrijednosti razlikuju ovisno o leguri i stanju materijala, debljini lima i upotrijebljenom alatu.

Ako referentne vrijednosti nisu dostupne, preporučuje se kratka kalibracija na probnom uzorku. Na taj način razvijeni izrez odgovara stvarnom ponašanju materijala, a završne dimenzije sjedaju bez naknadnih korekcija.

7) Razuman razmak otvora i dovoljna visina prirubnice

Rupe i prorezi smješteni tik uz liniju pregiba gotovo se uvijek deformiraju. Preporučuje se odmak otvora od linije pregiba te dovoljna visina prirubnice kako bi alat radio u stabilnim uvjetima i kako bi se izbjeglo gužvanje ruba.

Kod zahtjevne geometrije korisno je predvidjeti rasteretne proreze (eng. relief slots) na krajevima pregiba. Takvi prorezi smanjuju naprezanja u zoni savijanja i pomažu da pregib ostane čist i mjeran.

8) Površina bez otisaka

Dekorativne aluminijske površine, poput brušenih i eloksiranih (anodiziranih), lako prihvaćaju otiske i tragove. Zaštitna folija, čist i pravilno dimenzioniran V-utor (eng. V-die opening) te glatki dosjedi alata pomažu da rub i ploha ostanu uredni bez oštećenja.

Ako nakon savijanja slijedi plastifikacija ili druga završna obrada, preporučljivo je unaprijed dogovoriti redoslijed operacija kako bi se smanjilo dodatno rukovanje i izbjegle ogrebotine prije završnog premaza.

9) Jasne tolerancije, mirna serija

Dogovorene tolerancije kuta i tolerancije radijusa prije početka serije čuvaju rok i trošak. Tijekom proizvodnje provodi se kontrola u procesu – mjerenje kuta i vizualna provjera ruba – osobito pri promjeni šarže materijala.

Takav pristup održava ponovljivost i sprječava neplanirane zastoje.

10) Dokumentacija koja štedi vrijeme

U DWG/DXF datotekama korisno je jasno navesti sljedeće: leguru i stanje materijala (temper), smjer valjanja, unutarnje radijuse pregiba, očekivanu toleranciju kuta te posebne zahtjeve za površinu.

U praksi priprema nacrta kroz CAD/CAM sustave olakšava dosljedno označavanje ovih stavki i smanjuje rizik pogreške već u ranoj fazi.

Po potrebi se unaprijed definiraju i K-faktor, dodatak za savijanje i odbitak na savijanje, ili se ti parametri potvrde kratkom probnom serijom kako bi razvijeni izrez i završne dimenzije odgovarali stvarnom ponašanju materijala.

Zaključak – preciznost je rezultat pripreme

Kada su legura i stanje materijala, odgovarajući radijus, smjer valjanja i odabrana tehnologija savijanja usklađeni, aluminij se savija brzo, čisto i ponovljivo. Umjesto naknadnih korekcija na stroju, ključne odluke donose se unaprijed — na nacrtu i kroz kratku probnu kalibraciju. Tu nastaje razlika između neizvjesne izvedbe i predvidljive, stabilne isporuke.

Trebate ponudu ili savjet?

Imate nacrte za savijanje aluminija? Kontaktirajte nas. Pošaljite DWG/DXF, navedite leguru/stanje (temper) i očekivane tolerancije. Na temelju toga predložit ćemo radijus, tehnologiju savijanja i okvirni troškovnik — tako da prvi uzorak već “sjedne” kao serija.